3D 프린터의 원리와 앞으로의 전망

부흥초 박진우

요즘 3D 프린터가 제조업, 산업을 넘어 일반 가정에서도 손쉽게 사용되는 등 획기적인 변화를 주고 있다. 제조 시장 규모는 2011년 17억 달러, 2012년 22달러, 2015년 37억 달러, 그리고 2017년, 2019년과 2021년에는 차례로 30, 80, 108억 달러가 될 전망이다. 세계 최대 시장 국가는 미국(38%)이고 우리나라도 지난 몇 년 동안 연평균 30% 이상을 기록하며 꾸준히 성장하고 있다.

출처: http://hankookilbo.com/v/829c9e87053c4de0b0afada20eb1001e

3D 프린팅 기술의 시작은 1981년, 히데오 코다마의 보고서로서, 액상광경화수지를 빛을 사용, 고체층으로 만드는 기술로, 내용 부족의 이유로, 특허나 상용화 둘 다 실패하였다.

실제로 상용화에 성공한 사람은 척 헐(Chuck Hull)로 어떤 가구 회사에서 적외선을 이용하여 플라스틱 판을 경화시키는 공정을 통하여 아이디어를 얻고, 1983년에 시작한 연구는 1986년에 '입체 인쇄술'이라는 이름으로 특허에 출원된다. 그리고 이 척 헐은 1986년, 캐나다의 투자를 받아 세계적인 3D 프린터 회사인 3D Systems를 창설하고, 2년후, 3D 프린터가 최초로 판매된다. 27년 전으로, 모델 명은 SLA-1이다. SLA 방식을 사용하는데, 이 SLA 방식은 수조 안에 광경화성액성수지를 넣고, 거기다 적외선을 조사하여 원하는 형상을 굳혀가며 인쇄한다.

출처: https://all3dp.com/moonray-3d-printer-worlds-best-desktop-3d-printer/

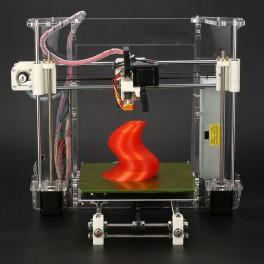

세계 최초로 등장한 SLA 방식에 이어 상용화에 성공한 사람은 S. Scott Crump로서, 자신의 딸에게 글루건으로 장난감을 만들어 주다가 아이디어를 얻었다고 한다. S. Scott Crump는 요즘 개인 3D 프린터에서 많이 볼 수 있는 방식인 FDM 방식을 개발하고, 이 아이디어를 이용하여 스트라타시스라는 회사를 설립하는데, 요즘 이 회사는 시장 점유율 1위라고 한다. FDM 방식은 열가소성 플라스틱을 노즐 안에서 녹여 적층하며 인쇄하는 방식이다. 레이저가 필요하지 않아 비용이 많이 절감한다. 상대적으로 강도가 높지만, 재료가 식으며 수축 및 변형이 일어난다는 단점이 있다.

출처: https://3dprint.com/82272/what-3d-printing-works/

5년 뒤인 1994년에는 미국 텍사스대학이 SLS방식을 특허에 출원시켰고, DTM사가 상용화에 성공시킨다(후 위 설명한 3D Systems가 인수). 하지만 이 기술은 독일 업체인 EOS사도 상업화에 성공시켜 특허 분쟁이 일어난 바 있다. SLS형식은 분말 형태의 재료에 위 SLA형식의 레이저보다 강한 Co2레이저를 사용하여 재료를 녹인뒤 굳게하고, 롤러를 통해 분말 재료를 얇게 올리고, 다시 레이저 소결을 함으로서 사용 가능한 재질은 가루형태의 나일론, 금속합금, 왁스 등 다향하다.

출처: http://www.shapeways.com/tutorials/design_rules_for_3d_printing

최근 2006, 2009, 2014, 2014 순으로 SLA, FDM, SLS형식 모두 특허가 풀렸다. 그리고, 영국의 에드라이언 보이어 교수는 2005년부터 Reprap이라는 오픈 소스 프로젝트를 진행하고 있다. 이 두가지로 어느 회사나 3D 프린터를 만들 수 있는 상황이 됬다. 미국의 메이커봇, 네덜란드의 얼티메이커 및 국내 3D 프린터 생산 기업의 대부분의 개인 3D프린터가 여기 속하고, 롤러나 레이저가 필요 없는 FDM 방식의 3D 프린터 업체는 지금도 메이커가 늘어나고 있다. 100만원 이하의 3D 프린터가 등장한 이유도 이다.

출처: http://it.donga.com/20408/

현재는 3D 프린팅이 각종 산업에 사용되어 다방면에 활용되고 있다.. 현재 자동차쪽에는 대시보드, 바디패널등의 시제품, 항공/우주 쪽은 알류미늄 동체등 주요 부품, 건축에는 건축모형, 의료는 인공 치아, 뼈, 관절 등 보형물, 패션은 구두, 의류등의 시제품 견본, 엔터네인먼트는 영화의 캐릭터나 장난감, 그리고 소비자 가전은 스마트폰 케이스, GPS 디바이스등 각종 소비자 가전이 있다.

멀지 않은 미래에는 첨삭 가공 방식을 통해 복잡한 외형도 한 번에 이어 붙여 손쉽게 만들 수 있어 기존의 제조 기술로는 불가능했던 복잡한 디자인, 매끄러운 곡선형 디자인을 가능하게 함으로써 디자인 혁신을 이끌것 이며, 제조업에서는 고객의 요구에 따라 3D 프린터로 출력할 수 있는 시스템이 만들는 시장의 반응을 보기 위한 소량 생산도 가능해질 것이며, 특히 의료나 생명어 지면, 재고가 없는 유통을 할 수 있다. 그리고 제조업에서공학에 3D 프린터가 사용되면서 3D 프린터로 인체 조직이나 인공 장기 복사 등이 가능해지면, 더 이상 장기 이식을 할 필요가 없어 질 것이다.

출처: http://www.elec4.co.kr/article/articleView.asp?idx=6083

하지만 이렇게 개발된 기술의 부작용도 있을 수 있다. 일단, 범죄자들이 총기를 복사할 수 있고, 구매한 생산품을 3D 스캔하여 복사한 후 판매하는 것이 가능해진다. 그리고, 정밀한 스캔이 필요하겠지만, 위에서 말했다듯이 신체를 복사할 수 있기 때문에 상상을 초월하는 범죄가 발생 할수 있다.

출처: https://prezi.com/b2sxnzdabam5/3d/

이미지 출처: 구글 이미지

'5기 IT어린이기자단 자료' 카테고리의 다른 글

| (7월 현장 탐방 ) ETRI 전시관 투어 (1) | 2016.07.27 |

|---|---|

| 7월 탐방 현장을 마치고... (1) | 2016.07.26 |

| 현장탐방을 다녀와서 (1) | 2016.07.26 |

| 3D프린터, 현실과 미래 (1) | 2016.07.26 |

| 3D프린터 의료혁명에 도달하다? (1) | 2016.07.25 |